注塑制品燒焦的注意事項及解決方法

注塑制品燒焦是注塑成型過程中較為常見且棘手的問題,它不僅影響制品的外觀質量,還可能降低制品的性能和使用壽命。以下將從模具設計與維護、工藝參數調整、材料選擇與處理、設備檢查與維護四個關鍵方面進行詳細闡述,并提供實際案例、燒焦原因及解決方法。

一、模具設計與維護

(一)合理設計排氣系統

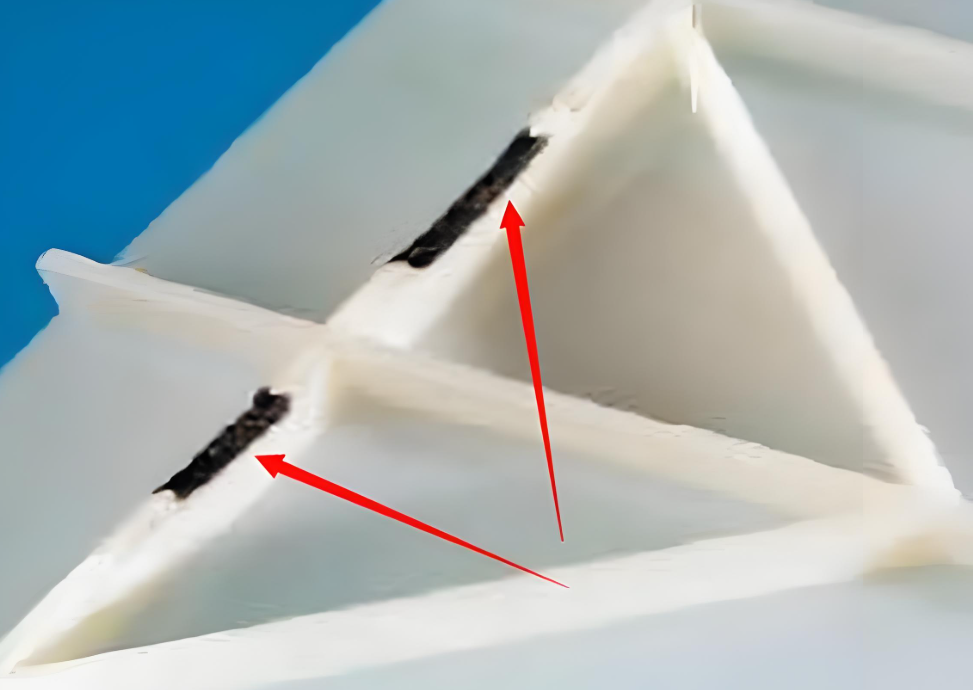

原因:在注塑過程中,模具型腔內的空氣以及塑料熔體分解產生的氣體若不能及時排出,就會被壓縮在型腔內。隨著注塑壓力的不斷升高,這些氣體的溫度會急劇上升,當達到塑料的熱分解溫度時,就會導致塑料局部過熱燒焦。例如,在生產結構復雜的電子設備外殼時,由于模具內部一些狹小的角落和筋位處排氣不暢,這些位置就容易出現燒焦痕跡。某手機品牌在生產新款手機外殼時,模具排氣槽設計寬度僅為 0.5mm,遠小于正常的 1.5 - 2mm 標準,導致手機外殼邊緣頻繁出現燒焦現象。

解決方法:重新評估和設計排氣系統,根據制品的形狀、尺寸和塑料材料的特性,合理確定排氣槽的深度、寬度和位置。一般來說,排氣槽的深度可控制在 0.02 - 0.05mm,寬度在 1.5 - 3mm 之間。對于容易出現燒焦的部位,可以增加排氣孔數量,在燒焦位置附近增設直徑為 2 - 3mm 的排氣孔。同時,也可以采用透氣鋼等新型材料來改善排氣效果。

(二)定期清潔模具

原因:模具在長期使用過程中,表面會積累大量的油污、雜質和脫模劑殘留。這些物質會阻礙塑料熔體在型腔內的正常流動,使塑料在流動過程中產生額外的剪切熱。同時,它們還會影響模具的熱傳遞效率,導致局部溫度過高,從而引發塑料燒焦。比如,在生產汽車內飾件時,由于模具長時間未進行清潔,表面附著了大量的脫模劑和油污,生產出的內飾件表面出現了許多燒焦斑點。

解決方法:制定嚴格的模具清潔計劃,定期對模具進行全面清潔。使用專用的模具清洗劑和超聲波清洗設備,將模具表面的油污、雜質和脫模劑殘留徹底清除。清洗完畢后,用干凈的布擦干模具,并在模具表面涂抹適量的防銹劑,防止模具生銹。此外,在每次注塑生產前,也應對模具進行簡單的清潔和檢查,確保模具表面干凈整潔。

二、工藝參數調整

(一)控制注射速度

原因:注射速度過快是導致注塑制品燒焦的常見原因之一。當注射速度過快時,塑料熔體在型腔內的流動速度會急劇增加,產生高剪切速率。這種高剪切速率會使塑料分子之間的摩擦加劇,產生大量的剪切熱。而這些熱量如果來不及散發,就會導致塑料局部溫度過高,從而發生燒焦現象。例如,在生產薄壁的塑料杯子時,將注射速度設置為 100mm/s,遠高于正常的 50 - 60mm/s,杯子的邊緣就會出現燒焦發黃的現象。

解決方法:根據制品的結構和塑料材料的特性,合理調整注射速度。對于薄壁制品,可以適當提高注射速度,但要注意避免過快,一般可將注射速度控制在 60 - 80mm/s 之間;對于厚壁制品,則應采用較慢的注射速度,以確保塑料均勻填充型腔,減少熱量積聚,注射速度可控制在 30 - 50mm/s 之間。在調整注射速度時,應逐步進行,并觀察制品的成型情況,直到找到最佳的注射速度。

(二)優化保壓壓力和時間

原因:保壓壓力過高或保壓時間過長,會使塑料在型腔內承受過大的壓力,分子間摩擦加劇,產生過多的熱量,從而引發燒焦。例如,在生產塑料齒輪時,保壓壓力為 120MPa,保壓時間為 15s,遠高于正常的保壓參數,導致齒輪的齒根部出現燒焦現象。此外,保壓壓力和時間不合理還會導致制品出現縮痕、變形等問題。

解決方法:通過試驗和調整,找到合適的保壓壓力和時間。一般來說,保壓壓力應根據制品的壁厚和尺寸精度要求進行調整,可在注射壓力的 30% - 60% 之間選取。保壓時間則應根據制品的冷卻速度和尺寸穩定性要求進行調整,一般在 5 - 10s 之間。在調整保壓參數時,應先調整保壓壓力,再調整保壓時間,逐步優化,直到制品質量達到要求。

三、材料選擇與處理

(一)選用合適的塑料材料

原因:不同的塑料材料具有不同的熱穩定性、流動性和加工性能。一些塑料材料在高溫下容易分解燒焦,例如,普通的聚丙烯(PP)材料在高溫下的熱穩定性較差,當加工溫度超過 230℃時,就容易出現分解燒焦現象。而一些含有玻纖的增強塑料,由于玻纖的存在,會增加塑料熔體的流動阻力,使塑料在加工過程中更容易產生熱量,從而增加燒焦的風險。例如,在生產電器外殼時,選用了熱穩定性較差的普通 PP 材料,在注塑過程中,當料筒溫度達到 230℃時,制品就出現了燒焦現象,而使用熱穩定性更好的改性 PP 材料則可避免。

解決方法:根據制品的使用要求、注塑工藝條件以及成本預算,選擇合適的塑料材料。對于對熱穩定性要求較高的制品,應選擇熱穩定性好的材料,如改性 PP、聚碳酸酯(PC)等;對于需要增強強度的制品,可選擇含有玻纖的增強塑料,但要注意控制加工工藝參數,避免燒焦。同時,在選擇材料時,還應考慮材料的流動性、收縮率等因素,確保材料能夠順利注塑成型。

(二)充分干燥塑料原料

原因:塑料原料中通常含有一定量的水分,尤其是一些吸濕性較強的塑料,如聚酰胺(PA)、聚對苯二甲酸乙二酯(PET)等。在注塑過程中,這些水分在高溫下會迅速變成水蒸氣,產生大量的氣體。這些氣體一方面會影響塑料的流動性,使塑料在型腔內的填充不均勻;另一方面,水蒸氣在高壓下會產生局部過熱,導致塑料燒焦。例如,在生產 PET 塑料瓶時,原料 PET 顆粒含水量為 0.3%,遠高于允許的 0.1%,生產出的塑料瓶表面有許多燒焦黑點。

解決方法:采用合適的干燥設備對塑料原料進行充分干燥處理。根據塑料材料的特性,控制干燥溫度和時間。一般來說,PA 材料的干燥溫度可控制在 80 - 120℃之間,干燥時間為 4 - 6 小時;PET 材料的干燥溫度可控制在 120 - 160℃之間,干燥時間為 6 - 8 小時。在干燥過程中,應定期檢查原料的含水量,確保其達到規定的要求。同時,要注意干燥設備的維護和保養,保證干燥效果的穩定性。

四、設備檢查與維護

(一)檢查加熱系統

原因:注塑機的加熱系統是保證塑料能夠均勻塑化的關鍵部件。如果加熱圈損壞、溫度傳感器失靈或加熱控制器故障,就會導致料筒溫度失控,出現局部過熱或過冷的現象。當局部溫度過高時,塑料就會在料筒內提前分解燒焦,例如在生產塑料管材時,料筒的一個加熱圈損壞,導致該區域溫度過低,而相鄰區域溫度過高,管材出現燒焦和未熔合的現象。此外,加熱系統的故障還會影響塑料的塑化質量和成型周期,降低生產效率。

解決方法:定期檢查加熱系統的工作狀態,每周至少檢查一次加熱圈是否有損壞、短路等情況,每月對溫度傳感器進行校準,確保溫度測量的準確性。同時,要定期檢查加熱控制器的參數設置是否正確,及時更新老化的加熱元件和控制器。當發現加熱系統出現故障時,應立即停機進行維修,避免因設備故障導致大量廢品產生。

(二)清理螺桿和料筒

原因:螺桿和料筒是注塑機的核心部件,在長期使用過程中,它們的內壁會積累一些塑料積料和雜質。這些積料在長時間的高溫作用下會逐漸碳化,形成黑色的焦料。當新的塑料熔體通過時,這些碳化的積料會混入其中,導致新料燒焦。例如,在生產塑料玩具時,螺桿和料筒內有上次生產殘留的積料,未清理干凈,生產的玩具表面出現了黑色燒焦痕跡。此外,螺桿和料筒的磨損也會影響塑料的塑化效果和流動性能,增加燒焦的風險。

解決方法:定期拆卸螺桿和料筒,使用專用的清理工具和清洗劑,將螺桿和料筒內壁的積料和雜質徹底清除。清理完畢后,用拋光設備對螺桿和料筒內壁進行拋光處理,減少積料的可能性。同時,要定期檢查螺桿和料筒的磨損情況,當磨損嚴重時,應及時進行更換或修復。在每次更換塑料材料或顏色時,也應對螺桿和料筒進行徹底清理,避免不同材料之間的相互污染。