普通注塑和精密注塑的區別

在塑料制品生產領域,注塑成型工藝占據重要地位。隨著制造業發展,注塑工藝分化出多種類型,普通注塑和精密注塑是其中常見且應用廣泛的兩種。它們在多方面存在顯著差異,了解這些差異對企業選擇合適工藝、保障產品質量、控制成本及提升效率至關重要。

一、尺寸精度

1. 精密注塑堪稱 “精度大師”,其制品尺寸精度可達 0.01mm 以下,高端場景下穩定在 0.01 - 0.001mm。例如航空航天領域,飛機發動機燃油噴射系統部件等,對精度要求嚴苛,精密注塑能確保其在極端條件下可靠運行。

2. 普通注塑的精度要求相對寬松,以產品順利組裝為主要考量,允許一定尺寸公差。像塑料衣架、收納箱等日常用品,對精度要求不高,普通注塑憑借成本低、效率高的優勢,成為此類產品生產的常用工藝。

二、應用領域

1. 精密注塑憑借高精度和質量優勢,廣泛應用于高端領域。在汽車制造中,發動機噴油嘴、變速器齒輪等關鍵零部件,其精度影響汽車性能,精密注塑能保證零部件質量。在精密儀器方面,如光學顯微鏡內部結構件,對精度和表面質量要求苛刻,精密注塑可滿足需求。

2. 普通注塑因對設備和材料要求低,應用范圍廣泛。包裝行業的塑料盒、瓶,玩具制造的積木、玩偶等,更注重外觀和成本,普通注塑能快速生產多樣化產品,滿足市場需求。

三、材料選擇

1. 精密注塑模具選材嚴格,通常選用高硬度、高耐磨性材料。優質合金鋼經特殊處理,硬度可達 HRC50 - 60 以上,能承受高壓注塑的摩擦和沖擊,保持模具精度。精密鑄鋼通過先進鑄造工藝,獲得結構均勻的鑄件,經加工后滿足高精度要求。

2. 普通注塑模具選材更靈活,一般工具鋼因具備一定強度和硬度,被廣泛應用。鋁合金也有應用,其密度小、加工性好、導熱快,雖硬度和耐磨性欠佳,但在對模具壽命要求不高的生產中性價比高。

四、制造工藝

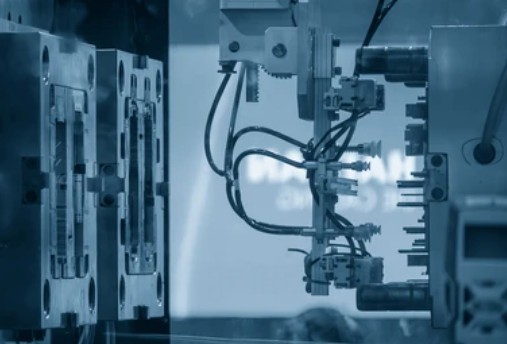

1. 精密注塑模具制造如 “藝術創作”,需采用先進工藝。數控加工通過高精度設備實現微米級定位,精確加工模具部件,確保型腔和型芯的精度與質量。電火花加工則針對復雜結構,利用放電蝕除金屬,保證模具表面精度,避免變形。

2. 普通注塑模具制造相對常規,采用車削、銑削等傳統機械加工方法。車削可加工模具圓形部件,保證尺寸和圓度;銑削能處理平面、溝槽等,確保分型面貼合,防止溢料。

五、模具壽命

1. 精密注塑模具工作條件嚴苛,高壓高速注塑使模具型腔受強烈沖刷和摩擦,高精度配合也加劇部件磨損。生產電子連接器時,模具在高壓力下工作,表面易磨損,壽命通常在數萬到數十萬次注塑循環后就需維修或更換。

2. 普通注塑模具工作壓力和速度溫和,磨損較小。以塑料衣架生產為例,模具承受的沖刷和摩擦弱,配合精度要求低,壽命一般可達幾十萬次以上,甚至更長。

六、成本和價格

1. 精密注塑模具成本高。設計需專業設計師精心優化結構、冷卻和排氣系統等,耗時耗力;制造采用高精度工藝,設備昂貴且維護成本高,生產周期長;材料選用優質鋼材,價格貴且質量要求嚴,這些因素共同推高成本。

2. 普通注塑模具設計簡單、周期短,成本低;制造用傳統設備,價格和維護費用低,生產效率高;材料選擇便宜,因此整體成本和價格低,在對成本敏感的市場競爭力強。

七、注塑機參數控制

1. 精密注塑機如同 “精準指揮家”,對塑料溫度、注塑壓力等參數精確控制。溫度控制精確到 ±1℃,如生產光學鏡片時,精準控溫保證鏡片光學性能。注塑壓力能根據產品和模具需求預設并動態調整,確保制品精度和質量。

2. 普通注塑機參數控制精度較低,溫度控制在 ±5℃左右,能滿足普通塑料制品生產。注塑壓力控制簡單,波動較大,但在對精度要求不高的產品生產中,不影響質量。

總結

普通注塑與精密注塑在多維度存在顯著差異。前者精度較低、選材靈活、采用傳統工藝,成本低且模具壽命長,適用于日常用品、包裝等對精度要求不高的領域;后者以高精度為核心,選材嚴苛,依賴先進制造工藝,成本高、模具壽命短,常用于航空航天、汽車、精密儀器等高端行業。企業應依據產品需求、成本預算等因素,合理選用工藝,以平衡質量、成本與效率。