液態(tài)金屬和精密注塑有什么區(qū)別

在智能制造與新材料蓬勃發(fā)展的新時代,液態(tài)金屬與精密注塑作為前沿制造技術(shù),各自展現(xiàn)出獨(dú)特的技術(shù)優(yōu)勢與應(yīng)用潛力。二者

雖然都涉及材料成型過程,但從材料本質(zhì)到工藝特性都存在顯著差異。以下將從五個維度系統(tǒng)解析二者的區(qū)別與關(guān)聯(lián)。

一、材料本質(zhì):成分與特性的根本差異

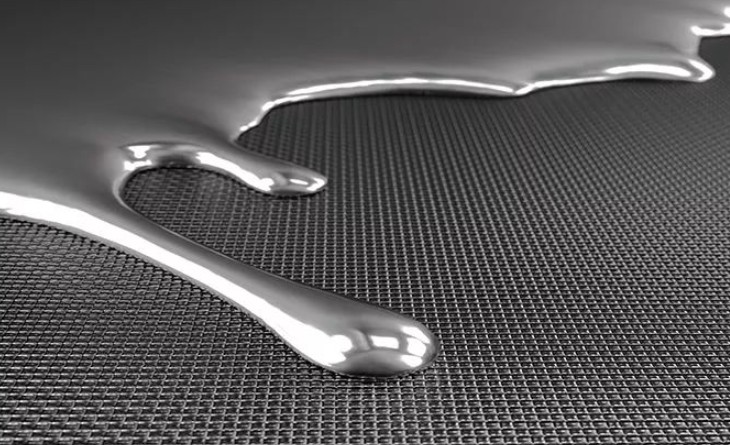

1. 液態(tài)金屬的特殊屬性

液態(tài)金屬(又稱非晶合金)是一種在常溫下呈現(xiàn)液態(tài)或半固態(tài)的合金材料,其原子排列不遵循晶體結(jié)構(gòu),具有短程有序、長程無

序的特征。以鋯基、鎂基液態(tài)金屬為例,它們兼具高強(qiáng)度(抗拉強(qiáng)度可達(dá) 1500MPa 以上)、高硬度和優(yōu)異的抗腐蝕性。同時,液

態(tài)金屬在凝固過程中幾乎不產(chǎn)生收縮,可實(shí)現(xiàn)復(fù)雜結(jié)構(gòu)的高精度成型,這是傳統(tǒng)金屬材料難以企及的特性。

2. 精密注塑的材料體系

精密注塑所使用的材料以高分子聚合物為主,包括聚碳酸酯(PC)、聚醚醚酮(PEEK)等工程塑料,以及生物可降解材料如聚乳

酸(PLA)。這些材料具有密度低、化學(xué)穩(wěn)定性好、易于加工等優(yōu)勢。例如,PEEK 材料耐高溫性能卓越,常用于航空航天與醫(yī)療

領(lǐng)域;而 PLA 材料的環(huán)保屬性使其在可持續(xù)產(chǎn)品設(shè)計中備受青睞。

二、成型原理:工藝機(jī)制的分野

1. 液態(tài)金屬的成型技術(shù)路徑

液態(tài)金屬主要采用壓鑄、注射成型等工藝。在壓鑄過程中,液態(tài)金屬在高壓下快速填充模具型腔,利用其低粘度和高流動性,在

極短時間內(nèi)完成成型。以手機(jī)中框制造為例,液態(tài)金屬壓鑄技術(shù)可實(shí)現(xiàn) 0.1mm 以下的薄壁結(jié)構(gòu),且表面光潔度極高,無需二次加工。

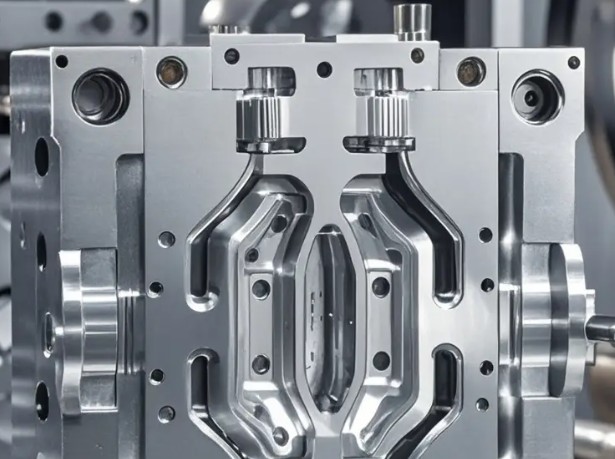

2. 精密注塑的成型邏輯

精密注塑基于高分子材料的熱塑性特性,通過加熱使固態(tài)塑料顆粒熔融,再經(jīng)螺桿擠壓注入模具型腔。成型過程需精確控制溫度、

壓力和冷卻速度,以確保產(chǎn)品尺寸精度。例如,在光學(xué)鏡片注塑中,溫度波動需控制在 ±1℃以內(nèi),才能避免材料內(nèi)應(yīng)力導(dǎo)致的

光學(xué)畸變。

三、工藝特性:精度、效率與成本的對比

1. 成型精度與表面質(zhì)量

液態(tài)金屬憑借低收縮率和高流動性,在微米級精度成型上表現(xiàn)優(yōu)異,可實(shí)現(xiàn)如鐘表齒輪、醫(yī)療器械零部件等復(fù)雜結(jié)構(gòu)的精密制造。

而精密注塑通過優(yōu)化模具設(shè)計與工藝參數(shù),同樣能達(dá)到 0.01mm 級的尺寸精度,尤其適用于對表面粗糙度要求極高的光學(xué)部件制造。

2. 生產(chǎn)效率與成本結(jié)構(gòu)

液態(tài)金屬壓鑄設(shè)備投資成本高,但單件成型周期短,適合大批量生產(chǎn)。相比之下,精密注塑的設(shè)備成本較低,但由于高分子材料

冷卻固化時間較長,生產(chǎn)效率略遜。此外,液態(tài)金屬廢料回收難度大,而注塑廢料可通過粉碎再生降低成本,體現(xiàn)出不同的經(jīng)濟(jì)性。

四、應(yīng)用場景:領(lǐng)域側(cè)重與功能需求差異

1. 液態(tài)金屬的應(yīng)用領(lǐng)域

液態(tài)金屬在 3C 產(chǎn)品(如小米 MIX Alpha 的液態(tài)金屬邊框)、航空航天(發(fā)動機(jī)葉片密封件)和醫(yī)療器械(血管支架)中發(fā)揮核心作用。

其高強(qiáng)度與抗疲勞特性使其成為替代傳統(tǒng)金屬部件的理想選擇。

2. 精密注塑的應(yīng)用生態(tài)

精密注塑廣泛應(yīng)用于消費(fèi)電子(手機(jī)外殼、攝像頭模組)、汽車工業(yè)(內(nèi)飾件、傳感器外殼)和生物醫(yī)療(一次性注射器、義齒)。

尤其是在醫(yī)療領(lǐng)域,生物相容性材料的注塑成型為個性化醫(yī)療提供了技術(shù)支持。

五、未來趨勢:技術(shù)融合與創(chuàng)新方向

隨著智能制造與數(shù)字化技術(shù)的發(fā)展,液態(tài)金屬與精密注塑呈現(xiàn)融合創(chuàng)新趨勢。一方面,通過模擬仿真技術(shù)優(yōu)化二者的工藝參數(shù),實(shí)現(xiàn)

更高精度與效率;另一方面,混合制造技術(shù)(如液態(tài)金屬與高分子材料的復(fù)合注塑)正成為研發(fā)熱點(diǎn),有望突破單一材料的性能局限。

例如,在新能源汽車電池包中,結(jié)合液態(tài)金屬的散熱性與注塑材料的絕緣性,可設(shè)計出更安全高效的結(jié)構(gòu)部件。