精密注塑對設備有什么具體要求

在制造業邁向高精度、高性能的當下,精密注塑技術應用廣泛,對注塑設備要求嚴苛。滿足這些要求,是保障精密注塑制品質量的核心。具體要求如下:

一、注射系統要求

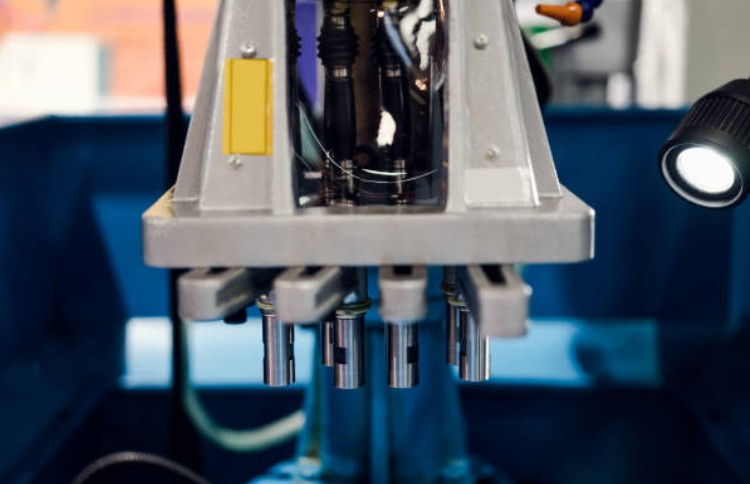

1. 高注射壓力:普通注塑機注射壓力 147 - 177MPa,精密注塑機需 216 - 243MPa,超高壓注塑機可達 243 - 392MPa。高壓力可提升制品密度,減少收縮變形,降低壁厚并增加成型長度。

2. 高注射速度:精密液壓式注塑機注射速度需達 200mm/s 以上,全電動式可超 300mm/s。高且穩定的注射速度能縮短成型周期,滿足精密制品極短充填時間的需求。

3. 精確的注射量控制:要求注塑機容量偏差不超制品公差 20%左右,通過精度至少 0.1mm 的位移傳感器,嚴格控制計量、注射行程及余料墊厚度,確保注射量準確。

二、溫度控制系統要求

1. 料筒及噴嘴溫度精確控制:需具備高精度 PID 控制功能,溫度控制精度通常在 ±1℃以內,超精密注塑機要求更高,微小溫度波動都會影響制品質量。

2. 模具溫度精準調控:模具溫度影響制品熱收縮、表觀等性能,精密注塑需精準模溫控制系統,使模腔表面溫度變化控制在 ±1℃內,超精密注塑可采用模糊控制等方法。

3. 液壓油溫度穩定控制:油溫變化會導致注射壓力波動,需用冷卻裝置將油溫穩定在 50 - 55℃。

三、合模系統要求

1. 足夠的合模系統剛度:定模板平面度保持在 0.08 - 0.10mm,動、定模板平行度控制在 0.08 - 0.10mm,確保模具在高壓下不變形,保證制品精度和表面質量。

2. 精確的鎖模精度:要求合模力均勻、可調、穩定且重復高,開合模位置精度高,開模精度在 0.03mm 以內,合模精度在 0.01mm 以內。

3. 快速的啟閉模速度:合模機構啟閉模速度一般在 60mm/s 左右,以提高生產效率,縮短成型周期。

四、液壓系統要求

1. 高響應速度:需選用高靈敏度液壓元件,采用插裝比例技術等,加裝伺服閥或使用變量泵注塑機,提高系統響應速度和重復精度,確保成型穩定可控。

2. 采用先進的比例系統:油路系統采用比例壓力閥、流量閥或伺服變量泵,實現節能,快速轉換壓力和流量,減少壓力波動。

合模與注射油路分離(直壓式注塑機):直壓式注塑機需分開合模與注射油路,避免油泵過載,保證注射速度和系統穩定,保壓時小泵單獨供油并加裝液控單向閥,可節能并提高液壓剛性。

3. 充分體現機 - 電 - 液 - 儀一體化:現代精密注塑機全電腦控制,液壓系統與控制器、儀表結合,具備多種智能化功能,實現低噪音、穩定、靈敏、精確運行。

五、其他要求

1. 模板、拉桿及機架的高剛度:各部分需具備大剛度,保證模具鎖模力均勻作用,經受長期使用考驗。

配備高精度的低壓模具保護裝置:采用高靈敏度、低壓全自動合模裝置,保護模具不受損。

2. 適應模具大型化的容模空間:注塑機需有足夠大容模空間和拉桿間距,以適配大型模具。

3. 塑化部件的高性能設計:塑化部件需塑化能力強、均化好、注射效率高,螺桿扭矩大且可無級變速,材料防銹耐磨,確保塑料塑化均勻,延長設備壽命。

綜上所述,精密注塑設備需在多個系統滿足嚴格要求,只有不斷提升設備性能,才能滿足市場需求,推動制造業高質量發展。